Auf den Bildern 1 und 2 sind Motoren der Baureihe 8/8-2 mit ihrem teilweise neuem Anlitz dargestellt, das durch den neueingeführten Keilriehmenschutz für den Lüfterantrieb der Motoren 2 und 4 VD 8/8-2 bestimmt wird. Der früher unterteilte Keilriemenschutz besteht nunmehr aus einem Stück. Dadurch werden für das Abdecksieb, das die Aufgabe der Kühlluftfilterung übernimmt, bessere Verhältnisse geschafften, die eine geringere Geräuschentwicklung beim Ansaugen der Kühlluft zur folge haben. Die Leistung der Motoren konnte um etwa 20% gesteigert werden bei z.T. verringertem Kraftstoffverbrauch.

Zylinderkopf und Brennraum

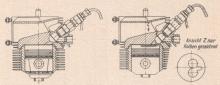

Durch Entwicklungsarbeiten am Wirbelkammerverfahren konnte der effektive Mitteldruck erhöht werden. Dadurch war eine Leistungssteigerung ohne Veränderung des Hubvolumens möglich. Im Bild 3 sind alter (links) und neuer (rechts) Brennraum gegenübergestellt. Auffallend zunächst, daß im Kolbenboden ein Doppelwirbelbrennraum eingeführt wurde und der Verbindungskanal von der Wirbelkammer zum Brennraum im Zylinder eine andere Richtung bekam. Dadurch verläuft die Drehrichtung des Wirbels gegenüber früher entgegengesetzt. Der Kolbenbrennraum verbessert die Gemischbildung, und die Umkehr der Wirbeldrehrichtung verringert den störenden Einfluß der relativ großen Glühkerze bzw. des Luntenhalters auf die Wirbelströmung und damit die Verbrennung.

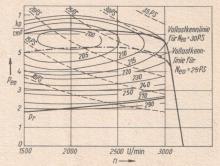

Bei den Entwicklungsarbeiten zur Leistungssteigerung war auf den Handstart der Motoren Rücksicht zu nehmen. In der gewählten Ausführung ist das Startverhalten der alten und neuen Motoren gleich. Die Kennwerte Leistung, Drehmoment und Kraftstoffverbrauch zeigt nebenstehende Abbildung. Danach erreichen die Motoren eine Dauerleistung II von 7, 15 und 30 PS bei 3000 U/min.

Der Kraftstoffverbrauch in Abhängigkeit vom effektiven Mitteldruck und der Drehzahl ist für den Motor 4 VD 8/8-2 in Abbildung 4 zu erkennen. In diesem Diagramm ist die Vollastkennlinie für die frühere Leistungsabgabe 25 PS mit eingetragen, die auch beim verbesserten Motor blockiert werden kann. Mit einem effektiven Mitteldruck von 5,65 kp/cm2 bei 3000 U/min entspricht der Motor unter Berücksichtigung der Baukastenreihe und der verwendeten Einsteck-Einspritzpumpen dem internationalen Stand der Technik. Der nach Verbesserung der Gemischbildung und Verbrennung sich ergebende spezifische Kraftstoffverbrauch lag trotz der erheblichen Leistungssteigerung um etwa 5 g/PSh niedriger. Auf Grund des unterschiedlichen mechanischen Wirkungsgrades zwischen Ein- und Mehrzylindermotoren wurde die Leistung beim Motor 1 VD 8/8-2 nicht um den gleichen Prozentstatz erhöht wie bei den Motoren 4 VD 8/8-2. Das Verbrennungsgeräusch wird durch das veränderte Verbrennungssystem vor allem im unteren Drehzahlbereich verringert. Der Förderbeginn hat sich von bisher 30° KW v. OT auf 27° KW v. OT verändert. Der Spitzendruck im Zylinder bleibt bei allen Betriebsbedingungen unter 70 kp/cm2.

Kolben

Der neue Kolben (im Bild 5) ist rund 10 mm kürzer als der alte. Entsprechend den bisherigen Erfahrungen in der Kolbenentwicklung wurden der Feuersteg vergrößert und die Anzahl der Ringe von 5 auf 3 reduziert. Der Kolben ist mit 2 Verdichtungsringen (oberster verchromt) und einem hilfsgespannten Ölabstreifring (Duaflex) bestückt. Der Schmierölverbrauch ist mit dieser Ausführung einwandfrei zu beherschen. Die Legierung Si 20 wurde beibehalten. Ohne eingearbeiteten Brennraum ist der Kolben auch fürden alten Motor verwendbar. Zur Verstärkung des Kolbenbolzens wurde sein Innendurchmesser von 17 auf 14 mm verringert.

Kühlsystem

Für den Motor 1 VD 8/8-2 wurden die Schaufeln des Lüfterrades an der Schwungscheibe auf 19 mm verbreitert. Damit konnte der Kühlluftdurchsatz um etwa 10 % erhöht werden. Die Motoren 2 und 4 VD 8/8-2 erhileten neue Lüfter aus der TGL-Reihe, die mit etwas niedrigeren Drehzahlen laufen. Die Lüfter haben die gleichen Durchmesser wie die bisherigen, bringen aber eine um etwa 10 % höhere Luftmenge. Mit ihrem Einsatz war auch eine Geräuschminderung verbunden. Mit dem ungeteilten Keilriemenschutz wurden die unangenehmen, durch das Schutzsieb der Lüfter bedingten Geräuschkomponenten beseitigt. Zum Antrieb der Lüfter wird anstelle von bisher zwei Normalkeilriemen nunmehr nur ein Schmalkeilriemen eingesetzt, der eine Polyestereinlage enthält. Die Keilrillen der Riemenscheiben erhielten eine glattere Oberfläche, so daß die Lebensdauer des Lüfterantriebs beträchtlich erhöht werden konnte.

Umfangreiche Untersuchungen der Kühlverhältnisse führten zu einer Veränderung der Kühlluftführung am Luftaustritt, so daß die Blende auf der Abluftseite des Zylinders entfallen kann. Zur besseren Temperaturverteilung am Zylinder wurden die Kühlrippen auf der Anblaseseite nach unten hin verkürzt.

Lagerung

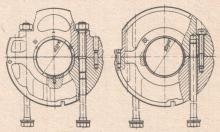

Die bisherige Bleibronzelagerung des großen Pleulauges und des Mittellagers im Motor 4 VD 8/8 wurde auf einbauferigte Aluminum-Dünnwandgleitlager ungestellt (Bild 6). Diese Maßnahme trägt zu einer Erhöhung der Lebensdauer des Motors bei. Die nach modernster Technik aus Band gefertigten Dünnwandlager, mit einer Laufschicht aus Aluminium mit 20 % Zinn vernetzt, werden als Halbschalen vom VEB Gleitlagerwerk Osterwieck (Lizenz Glacier) einbaufertig geliefert und sind auch einzeln austauschbar.

Der Mittelkörper des Motors 4 VD 8/8 ist ebenfalls konstruktiv überarbeitet worden. Die Befestigung im Kurbelgehäuse erfolgt durch lange Dehnschrauben, die in die obere Hälfte des geteilten Mittellagerkörpers eingeschraubt werden (Bild 7). Dadurch wird ein Verziehen des Körpers vermieden und die Auflage der unteren Hälfte im Kurbelgehäuse verbessert. Zur einfacheren Montage werden beide Hälften durch zwei Montageschrauben zusammengehalten. Ein weiterer Vorteil des geänderten Mittellagers ist ein zusätzlicher Bund am aüßeren Umfang der Kurbelgehäusebohrung, der als Anschlag für den Mittelkörper dient und das Mittellager axial fixiert. Um die Schmierung am schwungseitigen Hubzapfen zu verbessern, wird die Kurbelwelle am Mittellagerzapfen mit einer Bohrung zum Hubzapfen hin versehen, wodurch dieser Lagerstelle zusätzlich Schmieröl zugeführt wird.

Schmierölkreislauf

Das bisher am Kurbelgehäuse angeordnete Öldruckregelventil konnte von außen verstellt werden. In der neuen Motorausführung wurde dieses Öldruckregelventil in die Schmierölpumpe verlegt und ist nur noch nach der Demontage des Steuergehäusedeckels zugängig. Außer der größeren Sicherheit gegn unbefugten äußeren Eingriff und Undichtheit führte diese Maßnahme zu einem niedrigeren Schmieröltemperaturniveau und niedrigerem Öldruck beim Anfahren des kalten Motors.

Geräusche

Im Zeitraum der Weiterentwicklung wurde ein erheblicher Teil der Entwicklungsarbeiten auf Geräuschuntersuchungen konzentiert. Vor allem galt es, Einzelquellen des Geräusches zu untersuchen sowie Möglichkeiten zur Geräuschsenkung zu ermitteln. Der Geräuschpegel der Motoren VD 8/8 lag in der gleichen Größenordnung wie der zahlreicher Vergleichsmotoren. Es zeigte sich, daß der Geräuschpegel durch konstruktive Änderungen an Einzelgeräuschquellen gesenkt werden kann. Nicht in jedem Falle ist jedoch eine konstruktive Änderung zweckmäßig, denn eine relativ große Kostenerhöhung steht oftmals einer nur geringen Verbesserung des Geräuschpegels dieser Baugruppe gegenüber, ohne den Gesamtgeräuschpegel merklich zu beeinflussen. Von besonders positiver Auswirkung für den Fahrzeugbetrieb ist die im unteren Betriebsdrehzalbereich erreichte Geräuschminderung durch Verbesserung des Verbrennungsverfahrens.

Bisher ist es jedoch im internationalen Maßstab noch nicht gelungen, die Forderung nach Absenkung des Geräuschpegels unter die Lärmbewertungskurve N 85 bei einer Vermessung nach TGL 39 767 vom Dieselmotor allein zu erfüllen. Deshalb muß der Fahrzeug- oder Aggregatehersteller für Einbauzwecke mit besonderen Geräuschforderungen in jedem Fall Sekundärmaßnahmen zur Geräuschminderung durchführen. Hierzu gehört die Berücksichtigung einer geeigneten Ansauganlage sowie einer wirksamen Auspuffanlage, wofür wofür vom Fahrzeug- und Aggregatehersteller vielfach zu wenig Platz eingeplant wird. Weiter ist eine geeignete Aufhängung des Motors erforderlich, damit er nicht als Schwingungserreger für andere Teile des Aggregats wirkt. Schließlich kann eine wirksame Lärmdämmung durch geeignete Verkleidung erzielt werden. Von besonderer Bedeutung bei der Kapselung des Motors ist ein ungehinderter Zutritt von Kühl- und Ansaugluft mit Außentemperatur, eine Abführung der warmen Kühlluft und das Vermeiden eines Wärmestaus unter der Abdeckung.

Dipl. Ing. H. Horn (KDT), VEB Motorenwerk Cunewalde

Quelle: Weiterentwicklungen im IFA-Dieselmotorenbau, KFT 10/1967 S. 291-294

Konstruktive und funktionelle Verbesserungen

Zylinderkopf und Brennraum

Durch Entwicklungsarbeiten am Wirbelkammerverfahren konnte der effektive Mitteldruck erhöht werden. Dadurch war eine Leistungssteigerung ohne Veränderung des Hubvolumens möglich. Im Bild 3 sind alter (links) und neuer (rechts) Brennraum gegenübergestellt. Auffallend zunächst, daß im Kolbenboden ein Doppelwirbelbrennraum eingeführt wurde und der Verbindungskanal von der Wirbelkammer zum Brennraum im Zylinder eine andere Richtung bekam. Dadurch verläuft die Drehrichtung des Wirbels gegenüber früher entgegengesetzt. Der Kolbenbrennraum verbessert die Gemischbildung, und die Umkehr der Wirbeldrehrichtung verringert den störenden Einfluß der relativ großen Glühkerze bzw. des Luntenhalters auf die Wirbelströmung und damit die Verbrennung.

Bei den Entwicklungsarbeiten zur Leistungssteigerung war auf den Handstart der Motoren Rücksicht zu nehmen. In der gewählten Ausführung ist das Startverhalten der alten und neuen Motoren gleich. Die Kennwerte Leistung, Drehmoment und Kraftstoffverbrauch zeigt nebenstehende Abbildung. Danach erreichen die Motoren eine Dauerleistung II von 7, 15 und 30 PS bei 3000 U/min.

Der Kraftstoffverbrauch in Abhängigkeit vom effektiven Mitteldruck und der Drehzahl ist für den Motor 4 VD 8/8-2 in Abbildung 4 zu erkennen. In diesem Diagramm ist die Vollastkennlinie für die frühere Leistungsabgabe 25 PS mit eingetragen, die auch beim verbesserten Motor blockiert werden kann. Mit einem effektiven Mitteldruck von 5,65 kp/cm2 bei 3000 U/min entspricht der Motor unter Berücksichtigung der Baukastenreihe und der verwendeten Einsteck-Einspritzpumpen dem internationalen Stand der Technik. Der nach Verbesserung der Gemischbildung und Verbrennung sich ergebende spezifische Kraftstoffverbrauch lag trotz der erheblichen Leistungssteigerung um etwa 5 g/PSh niedriger. Auf Grund des unterschiedlichen mechanischen Wirkungsgrades zwischen Ein- und Mehrzylindermotoren wurde die Leistung beim Motor 1 VD 8/8-2 nicht um den gleichen Prozentstatz erhöht wie bei den Motoren 4 VD 8/8-2. Das Verbrennungsgeräusch wird durch das veränderte Verbrennungssystem vor allem im unteren Drehzahlbereich verringert. Der Förderbeginn hat sich von bisher 30° KW v. OT auf 27° KW v. OT verändert. Der Spitzendruck im Zylinder bleibt bei allen Betriebsbedingungen unter 70 kp/cm2.

Kolben

Der neue Kolben (im Bild 5) ist rund 10 mm kürzer als der alte. Entsprechend den bisherigen Erfahrungen in der Kolbenentwicklung wurden der Feuersteg vergrößert und die Anzahl der Ringe von 5 auf 3 reduziert. Der Kolben ist mit 2 Verdichtungsringen (oberster verchromt) und einem hilfsgespannten Ölabstreifring (Duaflex) bestückt. Der Schmierölverbrauch ist mit dieser Ausführung einwandfrei zu beherschen. Die Legierung Si 20 wurde beibehalten. Ohne eingearbeiteten Brennraum ist der Kolben auch fürden alten Motor verwendbar. Zur Verstärkung des Kolbenbolzens wurde sein Innendurchmesser von 17 auf 14 mm verringert.

Kühlsystem

Für den Motor 1 VD 8/8-2 wurden die Schaufeln des Lüfterrades an der Schwungscheibe auf 19 mm verbreitert. Damit konnte der Kühlluftdurchsatz um etwa 10 % erhöht werden. Die Motoren 2 und 4 VD 8/8-2 erhileten neue Lüfter aus der TGL-Reihe, die mit etwas niedrigeren Drehzahlen laufen. Die Lüfter haben die gleichen Durchmesser wie die bisherigen, bringen aber eine um etwa 10 % höhere Luftmenge. Mit ihrem Einsatz war auch eine Geräuschminderung verbunden. Mit dem ungeteilten Keilriemenschutz wurden die unangenehmen, durch das Schutzsieb der Lüfter bedingten Geräuschkomponenten beseitigt. Zum Antrieb der Lüfter wird anstelle von bisher zwei Normalkeilriemen nunmehr nur ein Schmalkeilriemen eingesetzt, der eine Polyestereinlage enthält. Die Keilrillen der Riemenscheiben erhielten eine glattere Oberfläche, so daß die Lebensdauer des Lüfterantriebs beträchtlich erhöht werden konnte.

Umfangreiche Untersuchungen der Kühlverhältnisse führten zu einer Veränderung der Kühlluftführung am Luftaustritt, so daß die Blende auf der Abluftseite des Zylinders entfallen kann. Zur besseren Temperaturverteilung am Zylinder wurden die Kühlrippen auf der Anblaseseite nach unten hin verkürzt.

Lagerung

Die bisherige Bleibronzelagerung des großen Pleulauges und des Mittellagers im Motor 4 VD 8/8 wurde auf einbauferigte Aluminum-Dünnwandgleitlager ungestellt (Bild 6). Diese Maßnahme trägt zu einer Erhöhung der Lebensdauer des Motors bei. Die nach modernster Technik aus Band gefertigten Dünnwandlager, mit einer Laufschicht aus Aluminium mit 20 % Zinn vernetzt, werden als Halbschalen vom VEB Gleitlagerwerk Osterwieck (Lizenz Glacier) einbaufertig geliefert und sind auch einzeln austauschbar.

Schmierölkreislauf

Das bisher am Kurbelgehäuse angeordnete Öldruckregelventil konnte von außen verstellt werden. In der neuen Motorausführung wurde dieses Öldruckregelventil in die Schmierölpumpe verlegt und ist nur noch nach der Demontage des Steuergehäusedeckels zugängig. Außer der größeren Sicherheit gegn unbefugten äußeren Eingriff und Undichtheit führte diese Maßnahme zu einem niedrigeren Schmieröltemperaturniveau und niedrigerem Öldruck beim Anfahren des kalten Motors.

Geräusche

Im Zeitraum der Weiterentwicklung wurde ein erheblicher Teil der Entwicklungsarbeiten auf Geräuschuntersuchungen konzentiert. Vor allem galt es, Einzelquellen des Geräusches zu untersuchen sowie Möglichkeiten zur Geräuschsenkung zu ermitteln. Der Geräuschpegel der Motoren VD 8/8 lag in der gleichen Größenordnung wie der zahlreicher Vergleichsmotoren. Es zeigte sich, daß der Geräuschpegel durch konstruktive Änderungen an Einzelgeräuschquellen gesenkt werden kann. Nicht in jedem Falle ist jedoch eine konstruktive Änderung zweckmäßig, denn eine relativ große Kostenerhöhung steht oftmals einer nur geringen Verbesserung des Geräuschpegels dieser Baugruppe gegenüber, ohne den Gesamtgeräuschpegel merklich zu beeinflussen. Von besonders positiver Auswirkung für den Fahrzeugbetrieb ist die im unteren Betriebsdrehzalbereich erreichte Geräuschminderung durch Verbesserung des Verbrennungsverfahrens.

Bisher ist es jedoch im internationalen Maßstab noch nicht gelungen, die Forderung nach Absenkung des Geräuschpegels unter die Lärmbewertungskurve N 85 bei einer Vermessung nach TGL 39 767 vom Dieselmotor allein zu erfüllen. Deshalb muß der Fahrzeug- oder Aggregatehersteller für Einbauzwecke mit besonderen Geräuschforderungen in jedem Fall Sekundärmaßnahmen zur Geräuschminderung durchführen. Hierzu gehört die Berücksichtigung einer geeigneten Ansauganlage sowie einer wirksamen Auspuffanlage, wofür wofür vom Fahrzeug- und Aggregatehersteller vielfach zu wenig Platz eingeplant wird. Weiter ist eine geeignete Aufhängung des Motors erforderlich, damit er nicht als Schwingungserreger für andere Teile des Aggregats wirkt. Schließlich kann eine wirksame Lärmdämmung durch geeignete Verkleidung erzielt werden. Von besonderer Bedeutung bei der Kapselung des Motors ist ein ungehinderter Zutritt von Kühl- und Ansaugluft mit Außentemperatur, eine Abführung der warmen Kühlluft und das Vermeiden eines Wärmestaus unter der Abdeckung.

Dipl. Ing. H. Horn (KDT), VEB Motorenwerk Cunewalde

Quelle: Weiterentwicklungen im IFA-Dieselmotorenbau, KFT 10/1967 S. 291-294